家具MES系统解决方案导读:通过MES系统的应用,实现了采购、财务、库存的一体化应用,并进行了管理流程的梳理,让部门实现了互通,提高了工作效率,降低了管理费用,节省了人工成本。

全面质量管理追溯体系:建立卓有成效的关键物料-产品制造-产品交付环节的监控体系-反馈-追溯系统。建立完整的产品加工族谱,建立产品质量同供应商、生产厂的追踪关系,为售后服务提供全面的制造支持数据以及报告。

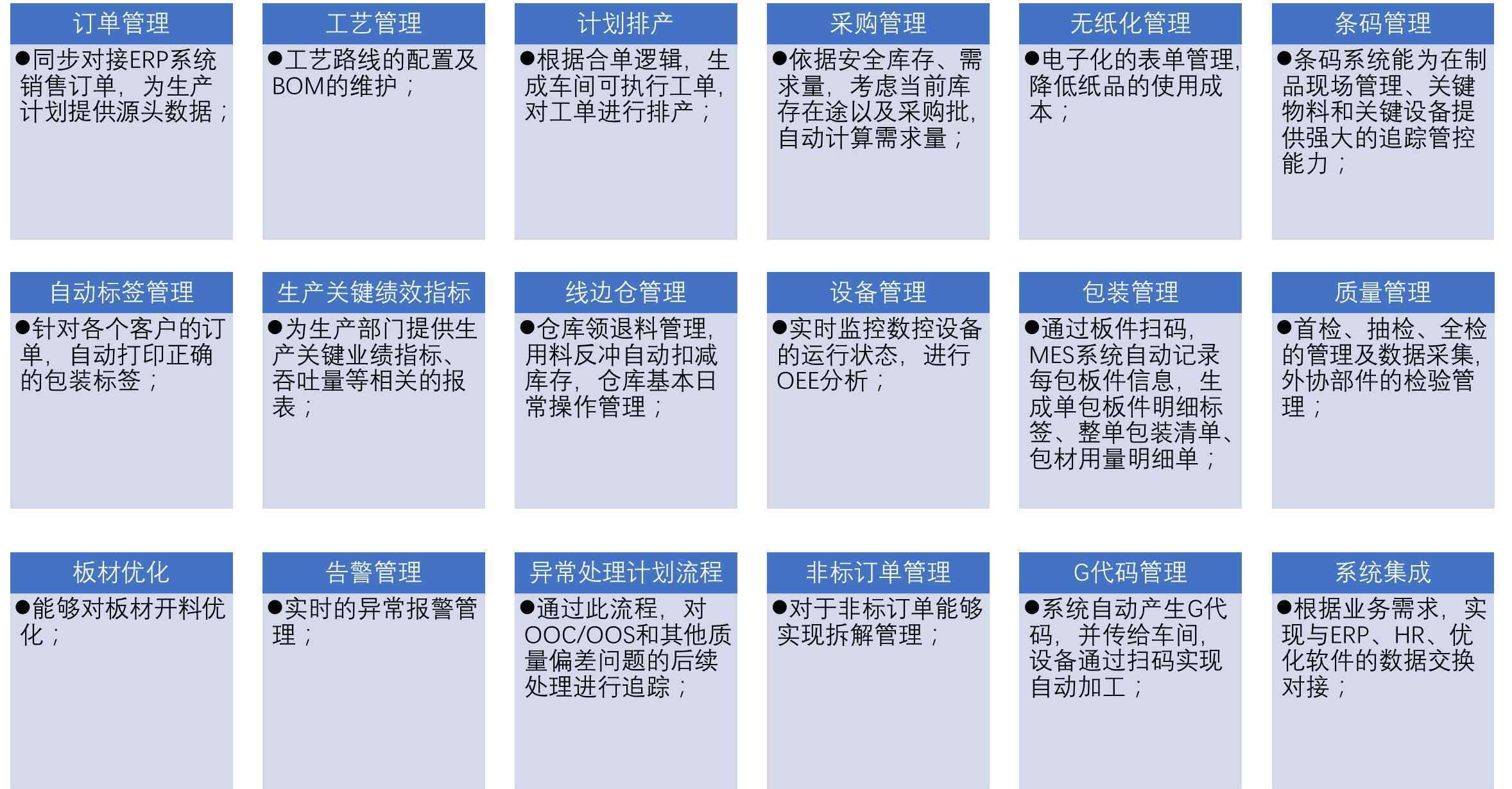

柔性生产管理体系:通过拆解系统、MES、ERP、优化软件数据集成,提供产品BOM、产品配置、工艺路线、生产配置、生产线数据采集等MES所要求的各项数据。通过现场数据采集,将车间物流透明化,解决制品信息的准确性和及时性,为制造计划指令提供正确的反馈信息。

物料条码管理体系:将现有生产线的手工纸质文档作业改进为系统数据采集,提高物料周转效率。通过板件条码扫描作业提高物流交易的准确性和及时性。防错、防跨站、预防制造过程以及发运环节中的各种可能发生的错误。

高效设备管理体系:与现有的设备(电子开料锯、数控加工中心等)对接,将设备运行数据纳入MES系统的流程化管理。建立车间生产实时监控环境,实时发布看板数据,实现人、机、料、法、环的管理以及生产绩效分析。

工艺管理

按企业现有板件料号在MES系统维护管理对应的生产工艺流程,在订单同步到MES系统时,系统自动根据板件名称匹配工艺路线,拆解系统板件名称与MES工艺路线对应的板件名称一一对应。

计划管理

系统通过筛选物料充足、交期临近、饰面相同的订单,根据合单规则系统自动创建生产工单批次,在车间以生产批次为单元下达生产。

订单发生变更时,对于需要重新拆解的,拆解后,支持将重新将拆解数据同步到MES系统,建立新的工单。原订单的板件有些如果能够在变更后的订单上利用的,将原板件转到变更后的订单下。

物控管理

MES系统依据生产订单提供原材料供应和保障,从不同的角度关注原材料的库存情况以及在途物料到货情况。对于工厂已经接单但未投产的所有订单进行关键物料核对,以便掌控当前库存是否满足当前所有订单生产,及时了解库存不足的原材料,提前采购,以免耽误生产。根据历史用料情况进行统计分析,以便对计划性采购提供合理的科学的预测数据。

G代码管理

MES与企业系统集成后,在开料时,将G代码打印在标签上,G代码本身会自动传到车间设备自己的电脑上。在加工时,操机手通过扫码自动调用G代码进行加工。G代码可以通过MES系统与企业CNC设备、铣型设备等集成实现自动打印。并且在系统流转过程中,自动实现G代码防错管控。

开料优化

为了提高板材开料利用率,根据线长指定的电子开料设备,生产部人员从MES系统能够导出优化软件需要的合单后的一个批次里的所有板件明细数据,生成csv格式文件,供优化软件调用。优化软件优化完成生成优化文件,上传到MES系统。

生产管理

为每个板件在MES系统生成对应的生产工艺路线,MES系统基于工艺路线实现工序防错防漏。生产过程中通过扫描板件条码采集板件加工设备、人员、生产加工时间,同时自动计算每道工序的计件数量、计件工资、根据班组系数分配到每个人员的工资。

每道工序开工之前,需要判断是否需要首检,系统禁止采集板件信息;是否需要互检,如果需要不进行互检,系统禁止开工采集板件加工信息;工序加工完成系统判断是否需要自检,如果没有自检,禁止转移到下一道工序加工。

生产过程中板件出现加工问题,由质量人员开内返单,需要重新拆解的,由拆解科根据内返单信息在MES系统中拆解。对于现场缺料的,作业人员扫描板件号,反馈缺料物料种类、数量,便于采购、仓库、生产协调解决缺料问题。

设备出现故障,MES系统自动记录板故障的设备并发送异常预警通知给到设备维护人员。

质量管理

提供全流程的质量管理,覆盖原材料入库前质量检验,半成品、成品报检,生产过程中质量管理包括首检、自检、互检。最后通过MES系统实现对质检数据处理和统计分析。

仓储管理

提供丰富的仓库管理功能,通过PDA扫描实现部品的跟踪管理,提供物料上架、下架、交接、拆分、合并、调拨、移库、盘点、锁定、解锁等作业。

生产数据展示

信息化的今天,企业需要打造信息工厂,透明工厂,缩短工厂信息的获取时间,不受时间、空间的限制,随时随地的了解工厂信息。通过液晶屏进行显示看板、报表正是最直观的展现方式,51-MES基于看板、报表系统为企业管理层提供最快捷的决策依据展现。看板及报表提供丰富的展示内容,如:设备数据、生产数据、仓储数据、绩效数据等。